3devo是一家於2016年創建的荷蘭創業公司,該公司開發了三台機器來回收塑料並將其轉化為3D打印長絲。 因此,它提供了一個真正的辦公室解決方案,基於循環經濟的概念,增強浪費的價值,釋放任何用戶的創造力。 3devo提供的破碎機可將塑料轉化為顆粒; 然後,這些顆粒可以餵養Filament Maker,這是一種可以生產定制長絲卷的機器; 然後這些長絲由Airid加工,Airid是一種干燥燈絲的系統,以確保最佳質量和完美印刷。 我們遇到了啟動材料專家Louis Rinaldo,以了解有關3devo解決方案和未來項目的更多信息。

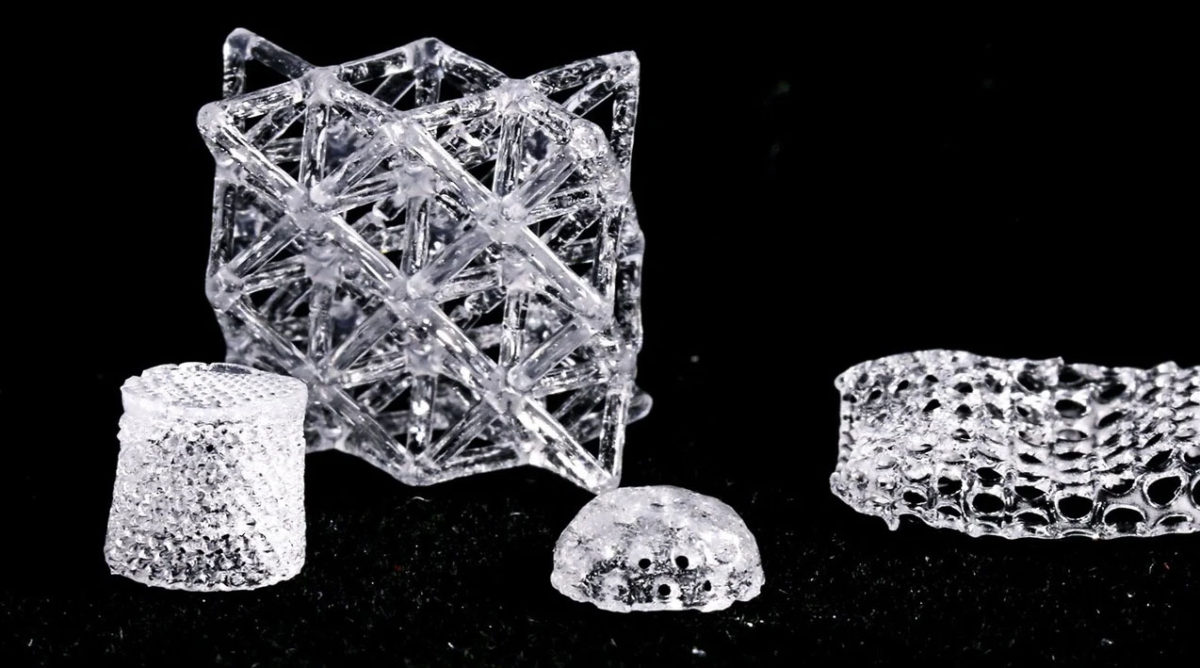

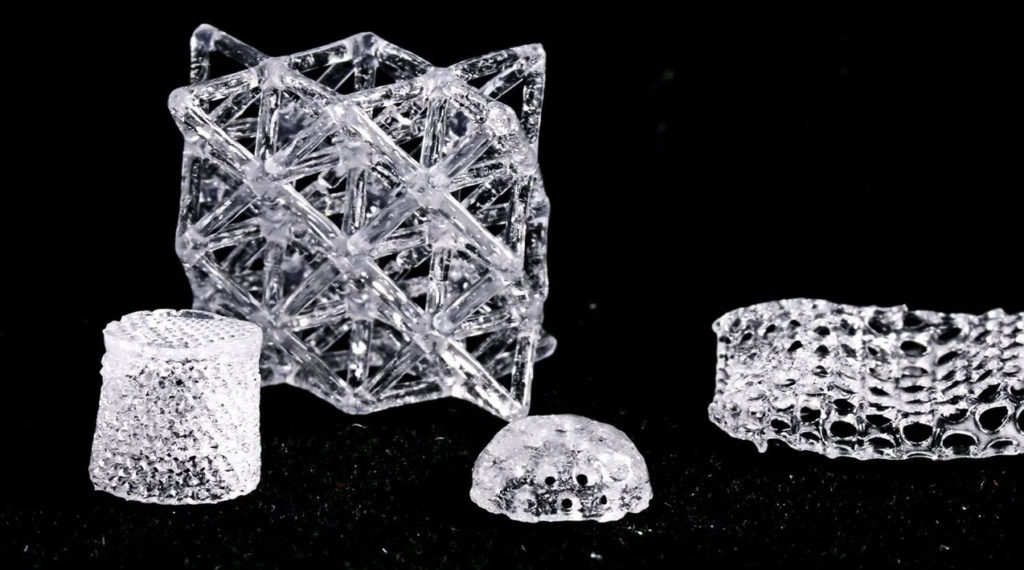

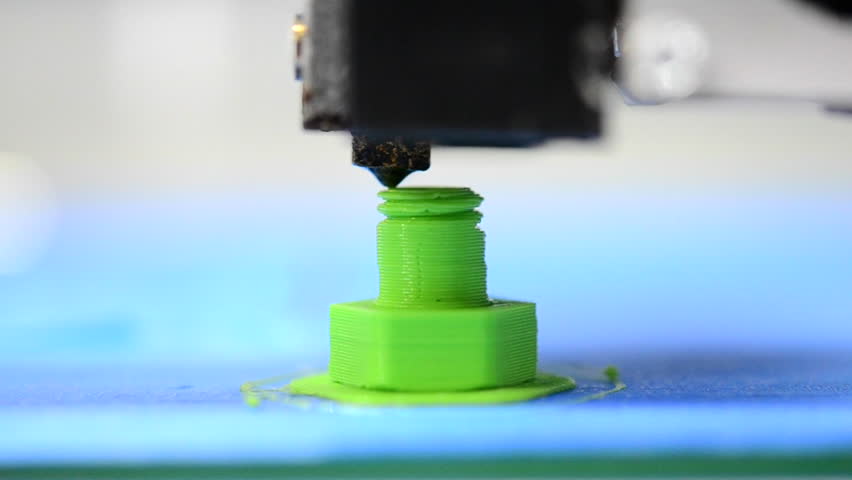

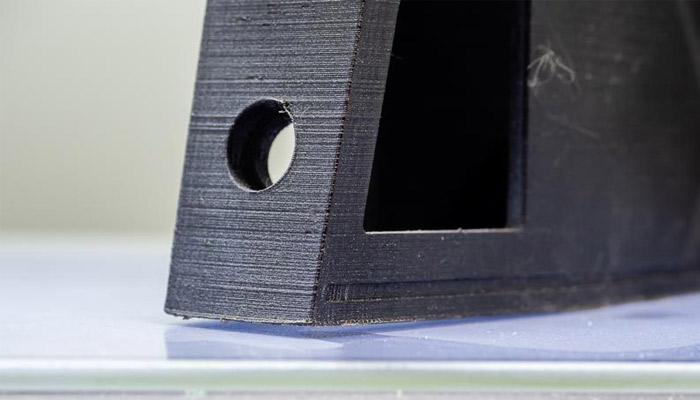

Louis Rinaldo, 講解有關 3devo 工廠製造的3台機器。我們的主要產品是Filament Maker,這是一種桌面尺寸的完整長絲生產線。這台機器讓任何人都能夠從任何熱塑性顆粒,粉末或切碎材料開始創建自己的定制3D打印長絲線軸。除了機器幾乎比台式3D打印機大,它還是試驗新材料,填料和添加劑的理想選擇。它的設計也盡可能方便用戶使用,同時仍能實現高質量的長絲生產。

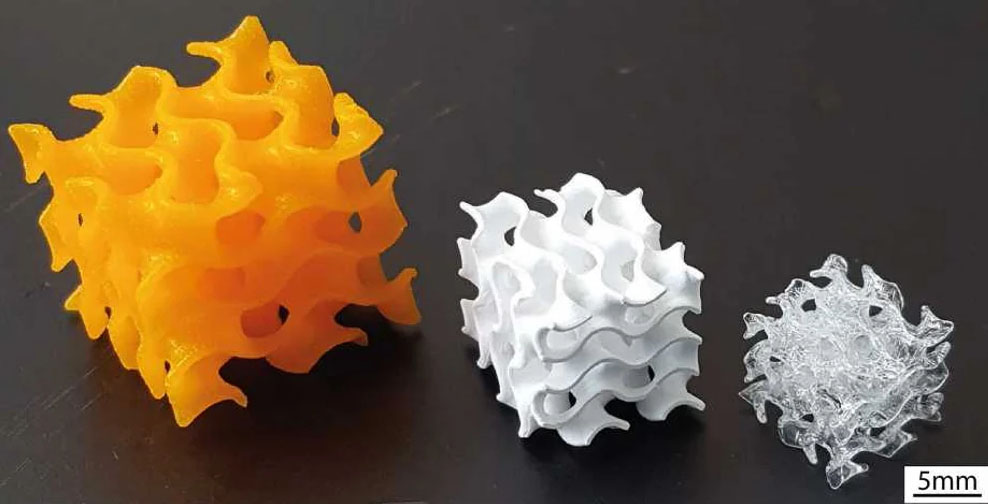

第二台機器是Shredder,叫做Shr3d It。雖然它仍然是台式機,但它非常強大,可以將任何塑料碎成小片。然後可以將再研磨料直接送入長絲製造機中以製造新的再生長絲。創建碎紙機是為了關閉循環,但當然Filament Maker也可以單獨使用來處理原始顆粒。

我們最新增加的循環是乾燥器,稱為Airid。大多數聚合物需要在加工(擠出或印刷)之前進行乾燥。與傳統烤箱不同,3devo的干燥機可以非常均勻地去除塑料顆粒,粉末或再研磨中的所有水分,以確保批次可以安全地送入長絲製造機。

由初創公司和Filament Maker在後台開發的碎紙機 致謝:3de

由初創公司和Filament Maker在後台開發的碎紙機 致謝:3de

他同時亦說明機器對物料重用的限制(並非所有膠都能重用),但其原因很有意思。 存在兩種主要塑料:熱固性塑料和熱塑性塑料。 熱固性材料可以具有一次固體形狀,但之後不能再次重熔。 想想一個煮熟的雞蛋:烹飪過程永遠將它固定在固體狀態。

然而,熱塑性塑料是可以通過加熱和冷卻熔化和固化的聚合物。 這正是擠出,注塑和3D打印所做的事情:用熱量熔化聚合物並賦予其新的形狀(當然,然後將其冷卻)。 理論上,這可以重複多次,這就是熱塑性塑料除了可印刷之外還可回收的原因。

機器將塑料廢物轉化為小片狀物 致謝:3devo

機器將塑料廢物轉化為小片狀物 致謝:3devo

他亦表示在開發產品時面臨的挑戰是擠出(FDM)是塑料工業中眾所周知的工藝。第一個挑戰是將擠出生產線縮小為緊湊的桌面解決方案。 3devo的小型長絲製造商可以令人驚訝地加工各種塑料,從基本PLA到高端PEEK。

第二個最重要的挑戰是保證與大型工業擠出機相同的長絲質量(公差)。依賴於精度的添加劑製造,劣質的長絲對印刷部件的性能和視覺方面具有非常不利的影響。該解決方案是一種智能質量傳感器,可以在纏繞時測量燈絲的厚度,並在必要時進行糾正,以確保燈絲在公差範圍內保持緊密。

最後的挑戰是持續的挑戰:3devo的目標是通過傳播我們的知識和專業知識,使任何人都可以使用燈絲。我們茁壯成長,成為擠出所有熱塑性塑料和回收利用的專家。我們使用動手實驗方法建立了一個大型材料數據庫,現在我們提供擠出培訓並分享文章,表格,報告等。

他們現在的客戶都是創新者,創造者和研究人員:想要生產市場上沒有的定制長絲和/或回收塑料的人和公司。

FDM印刷正在擺脫僅僅是一種原型製作方法:高性能零件現在可以用不斷增長的各種聚合物和復合材料印刷,甚至用於結構應用。 與其他印刷技術相比,FDM的優勢在於其可接近性,以及它可以加工所有熱塑性塑料的事實。 挑戰在於塑料最初設計用於注射。 為了研究新的3D打印應用,塑料配方必須針對長絲擠出和3D打印進行優化。 這正是我們的一些客戶在實驗室規模上所做的事情,然後才將工藝推向工業領域。

使用小型機器和1kg材料進行實驗比在每次試驗中浪費半噸的生產工廠更容易。

同時他們認為3D打印會在環境保護中發揮作用通過給出以下示例來。

國際空間站(國際空間站)是一個有限的空間,為用戶提供有限的資源。這也適用於地球。宇航員不可能從系統外部訂購零件,而且他們必須依賴於環境中已有的材料。避免材料耗盡的唯一方法是關閉循環。與金屬相比,可以用很少的能量多次循環所有熱塑性塑料。

由於3D打印比傳統製造技術產生更少的浪費,並且因為塑料是可回收的,所以這種循環可以成為製造現代物品的最可持續的方式。在國際空間站上,一名宇航員將能夠在周一打印一把錘子,然後在星期二將其轉換成一個盒子。此外,3D打印能夠僅製造您需要的產品,而不是大規模製造相同的部件,而這些部件中只有一半會被使用。

(編譯自3Deasy-pitnt.com)如有轉載請列明