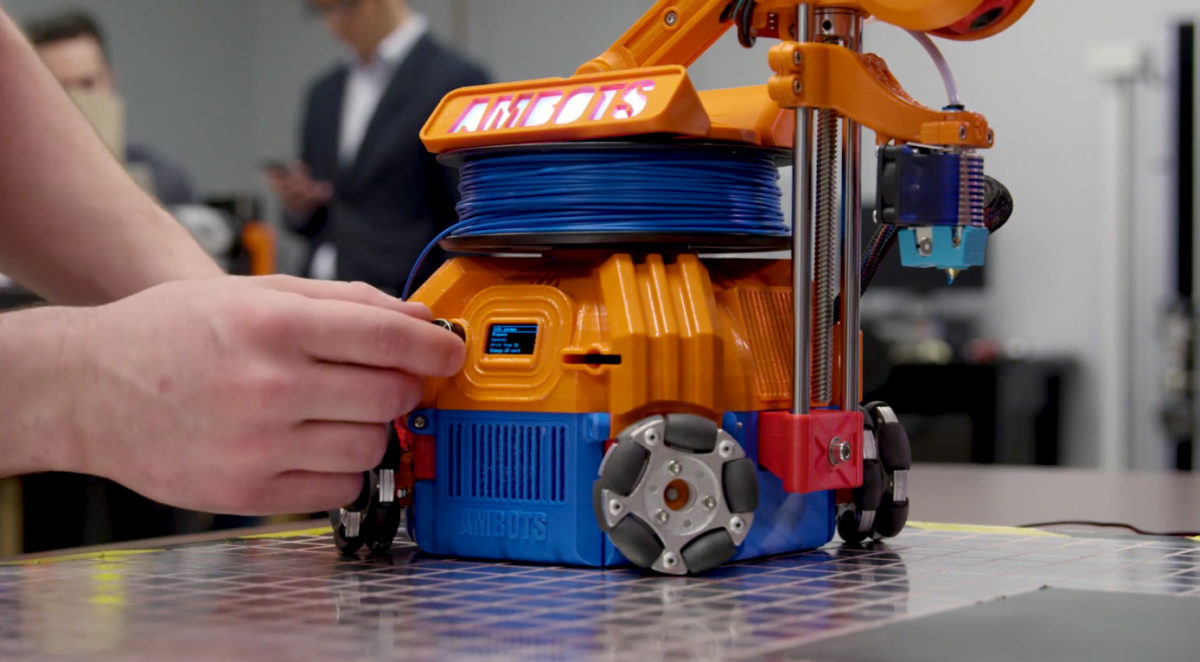

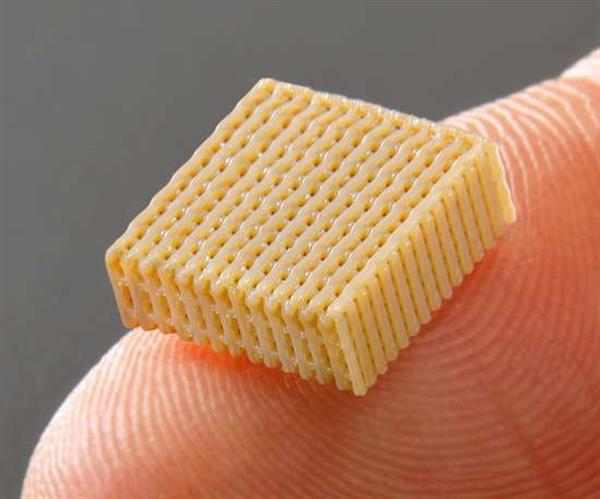

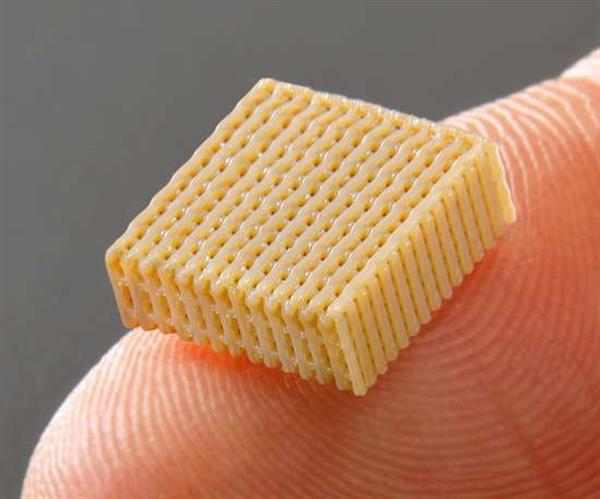

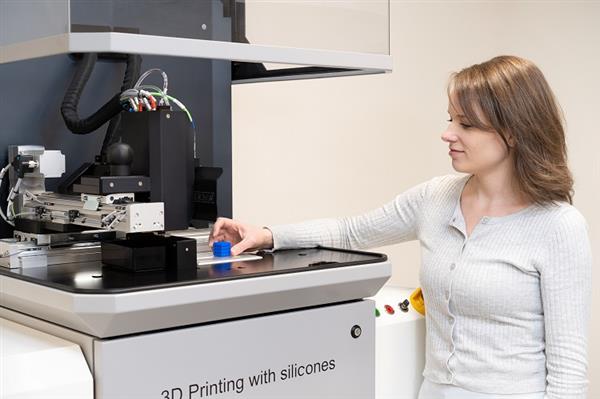

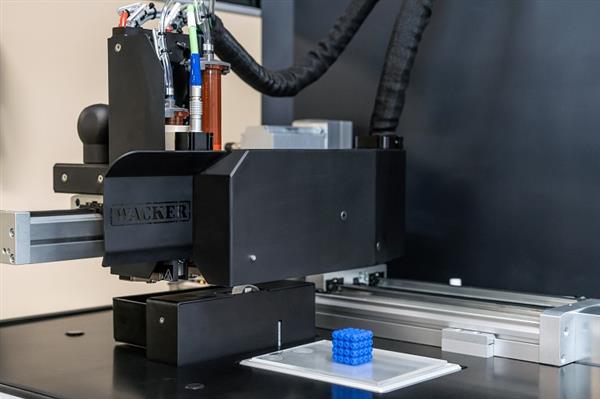

Wacker Chemie A.G.在德國博格豪森的Aceo開放式打印實驗室取得成功的基礎上,開設了第一家美國橡膠有機矽3D打印實驗室。 新工廠位於密歇根州安阿伯市的瓦克有機矽研發中心,配備兩台3D打印機,用於矽橡膠加工,具有不同的硬度和顏色。

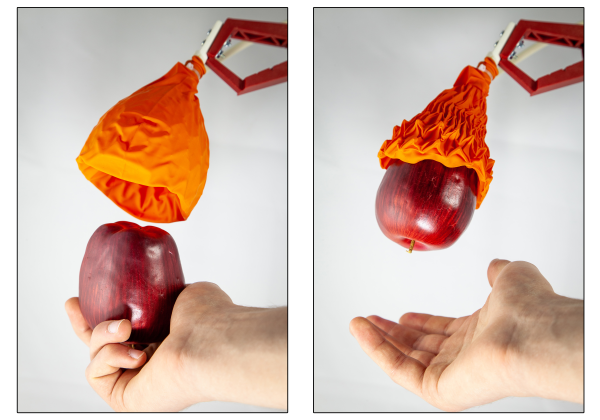

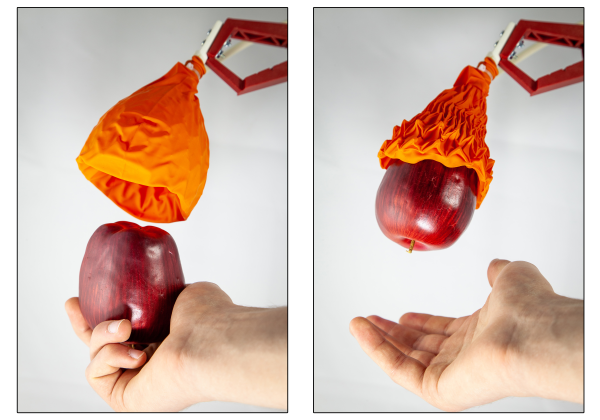

Wacker說,結合Aceo的增材製造技術,該實驗室將能夠生產產品設計和幾何形狀,以便快速進行原型設計。 此外,該實驗室還將提供第一手教程和實踐培訓,使客戶能夠使用矽橡膠進行3D打印。

“我們很高興宣布ACEO在安娜堡推出Open Print Lab的歷史上又一個里程碑,”Wacker Silicones項目3D打印主管Bernd Pachaly博士評論道。 “北美是增材製造領域的主要市場之一。 我們的新設施使有機矽的3D打印更加貼近該地區的潛在客戶。“

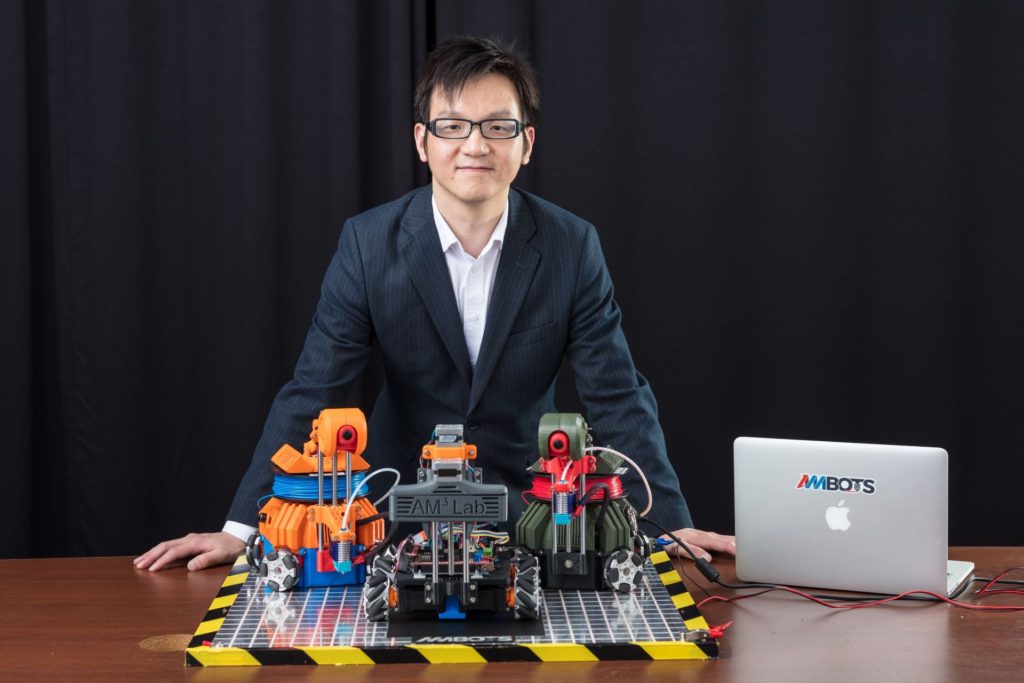

博格豪森生產基地於2017年開業,成功幫助客戶了解3D打印的價值。 新實驗室將由Sarah Burke領導,Sarah Burke曾在Silicones研發中心從事建築應用和消費者護理的基礎產品研究。 該實驗室將為客戶提供系列製造或替換零件生產的解決方案。 最多四個小組可以參加研討會,包括理論課程和實際印刷課程,從增材製造的基礎知識到高級設計。

“我們在該地區的業務合作夥伴希望了解他們的想法和產品如何在我們的支持下推向市場,”Ian Moore說。 瓦克化學公司瓦克有機矽副總裁在新聞發布會上說。 “通過新的開放式打印實驗室,我們可以顯著擴展我們的本地產品組合,並為市場不斷增長的需求做出貢獻。”

(編譯自3Deasy-pitnt.com)如有轉載請列明